- Menu

-

Immanquables !

-

Machines

-

Matériaux & Outils

- 3D Couleurs

- Dentaire Médical

-

- Nous Contacter

- SAV

- En savoir plus

Des cas d'usages pour l'impression 3D grand format

Découvrez comment l'impression 3D grand format a changé les méthodes à l'Université des Sciences Appliquées deEmden-Leer, chez M3V,chez Illumaesthetic ainsi que chez Triebold Paleontology, Inc

L'impression 3D grand format a révolutionné de nombreux secteurs professionnels et institutionnels, permettant de réaliser des projets autrefois jugés impossibles ou trop coûteux. Avec l'évolution des technologies proposées par des fabricants comme Builder 3D et Modix 3D, les entreprises et institutions peuvent désormais repousser les limites de la création, du prototypage et de la production à grande échelle. Dans cet article, nous vous présentons quatre cas d'usages concrets où l'impression 3D grand format a permis de relever des défis complexes, tout en ouvrant de nouvelles perspectives pour les industries concernées. Ces exemples démontrent la puissance et la flexibilité des imprimantes 3D grand format dans des contextes variés, allant de la paléontologie à l'automobile, en passant par l'architecture et les musées. Découvrez comment ces technologies innovantes ont transformé la manière dont ces professionnels et institutions abordent leurs projets les plus ambitieux.

L'évaluation des coques de navires imprimées en 3D dans des bassins d'eau

Le département des sciences maritimes de l'Université des Sciences Appliquées d'Emden/Leer a pris l'initiative d'investir dans deux imprimantes Extreme 1000 PRO, spécialement pour la fabrication en 3D de coques de navires à grande échelle. Ce choix s'inscrit dans une volonté de repousser les limites de la recherche maritime en permettant des tests plus précis et des fabrications plus innovantes.

Chaque nouvelle conception de coque de navire doit passer par une série de tests rigoureux, et c'est précisément ce que l'Université s'attache à faire avec minutie. Grâce aux deux imprimantes Extreme 1000 PRO, ils sont capables de produire des coques de navires dont la longueur varie entre 2 et 4 mètres, en les imprimant en plusieurs sections distinctes. Lors de la plupart des impressions, ils utilisent une buse de 0,8 mm combinée à une hauteur de couche de 0,4 mm pour garantir une précision optimale. Une fois que les différentes parties des coques sont imprimées et assemblées avec soin, elles passent par un processus de ponçage et de peinture, réalisé entièrement à la main. Cette étape de post-traitement est essentielle pour garantir que la surface des coques soit parfaitement lisse, ce qui est crucial pour les tests réalisés dans de grands bassins d'eau. Ces coques sont soumises à des tests rigoureux dans des conditions variées, incluant des vents forts et des vagues, afin d'assurer qu'elles soient aussi performantes et sécurisées que possible. L'objectif est non seulement d'améliorer constamment la conception des coques, mais aussi d'optimiser leur efficacité dans diverses situations maritimes.

L'Université d'Emden avait déjà acquis sa première imprimante Extreme 1000 PRO en 2022, et en raison des résultats probants, elle a décidé de s’équiper d’une deuxième unité, doublant ainsi sa capacité de production pour répondre aux besoins croissants de leurs recherches.

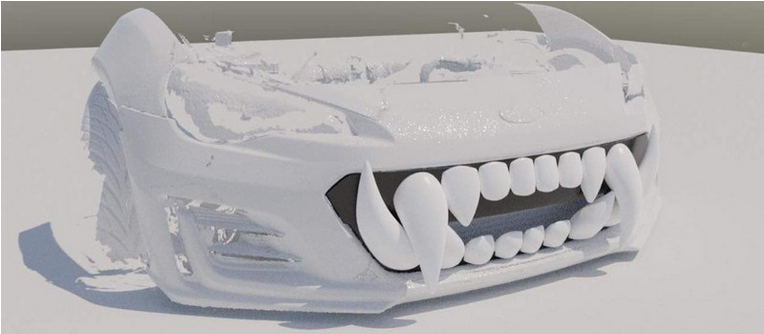

Pièces de carrosserie et kits personnalisés réalisés avec les grandes imprimantes 3D Modix.

LE DÉFI

Illumaesthetic se trouvait confrontée à la difficulté de trouver des pièces automobiles sur mesure qui répondent aux besoins spécifiques et à la vision unique de leurs clients. Leur objectif était de créer des looks personnalisés et distinctifs pour leurs clients, sans pour autant imposer des coûts exorbitants à ces derniers ou en supporter eux-mêmes.

LA SOLUTION

Pour relever ce défi, l'entreprise a choisi d'utiliser l'impression 3D avec Modix pour fabriquer ses produits. Cette technologie leur a permis de produire des pièces rapidement et à moindre coût. Grâce à cette approche, Illumaesthetic a pu imprimer une grande variété de pièces automobiles personnalisées et spéciales, telles que des pare-chocs, des spoilers, des prises d'air, et bien plus encore.

Aujourd'hui, Illumaesthetic possède cinq imprimantes 3D de grande taille de la marque Modix, allant du modèle BIG-60 jusqu'au modèle BIG-180X. Cette flotte d'imprimantes est continuellement utilisée pour produire des pièces destinées à leurs clients, mais aussi pour des projets internes. Grâce à cette technologie, l'entreprise a pu répondre efficacement aux demandes de personnalisation tout en maîtrisant les coûts et en augmentant la rapidité de production. Illumaesthetic a ainsi su transformer un défi complexe en une opportunité d'innovation, en établissant une méthode de production qui allie efficacité, personnalisation et accessibilité financière.

Comment M3V de Suède a imprimé en 3D une Porsche 944

M3V, une entreprise basée en Suède, se distingue par son expertise dans la création de décors sur mesure et d’accessoires pour le cinéma, le théâtre et d'autres productions visuelles. Leur compétence ne se limite pas à la simple fabrication de ces éléments ; ils prennent également en charge l'intégralité du processus de conception, de l'idée initiale jusqu'à la réalisation finale. En 2023, pour améliorer encore leurs capacités et répondre aux besoins croissants de leurs projets futurs, M3V a investi dans une imprimante 3D de pointe, l'Extreme 1500 PRO.

Parmi les nombreux projets d'impression 3D ambitieux réalisés par M3V, l'un des plus marquants a été la création d'une réplique de la Porsche 944, spécialement conçue pour la comédie musicale *Joyride*. La demande du client était précise : ils avaient besoin d'un modèle extrêmement réaliste, mais aussi suffisamment léger pour être facilement manipulé. De plus, ce modèle devait représenter une version légèrement réduite de la voiture d'origine. Il fallait également que ce modèle soit monté sur un châssis métallique équipé de roues, ce qui permettrait de le déplacer aisément sur scène pendant des scènes spécifiques de la production.

Après avoir finalisé la conception numérique en 3D de la Porsche 944, M3V a commencé la phase d'impression. Pour rendre le processus d'impression plus efficace et réduire le gaspillage de matériaux, la voiture a été divisée en 15 sections distinctes. Cette méthode a permis de minimiser l'utilisation de matériaux de support, de réduire les déchets et de raccourcir significativement le temps total d'impression. Tandis que les phares ont été imprimés à l'aide d'une petite imprimante de bureau, toutes les autres parties de la voiture ont été produites à l'aide de l'imprimante Extreme 1500 PRO. Une fois l'impression de toutes les pièces terminée, chaque section a été soigneusement poncée à la main, puis les différentes parties ont été assemblées avec précision. Après l'application de plusieurs couches d'apprêt et un ponçage supplémentaire pour obtenir une finition lisse, la voiture a été peinte, aboutissant à un produit final véritablement impressionnant et fidèle à l'apparence originale du véhicule.

Des Dinosaures Réanimés : Les aventures jurassiques de Triebold avec les imprimantes 3D grand format de Modix

L’Entreprise

Triebold Paleontology, Inc. (TPI) est une référence incontournable dans le domaine de la paléontologie depuis plus de 30 ans. Spécialisée dans la fourniture de squelettes fossilisés, de moulages de squelettes et d’une vaste gamme de services liés à la paléontologie et aux expositions, TPI collabore avec des institutions du monde entier, notamment des musées et des universités. Fondée par Mike Triebold, l'entreprise est mondialement reconnue pour la qualité exceptionnelle de ses squelettes et ses partenariats avec des institutions majeures, ce qui lui permet d'offrir certains des moulages de squelettes fossilisés les plus uniques au monde.

Le Défi

Reproduire des spécimens fossiles de grande taille et complexes tout en conservant leur authenticité et leur précision a toujours été un défi majeur pour Triebold. Les méthodes traditionnelles, qui consistaient à imprimer les fossiles en petites sections avant de les assembler, étaient non seulement longues, mais elles manquaient souvent de la précision nécessaire pour rendre justice aux détails des fossiles originaux. Ce processus laborieux entraînait des pertes de temps et ne garantissait pas toujours le niveau de détail requis pour des expositions de qualité muséale.

La Solution

Pour surmonter ces défis, TPI s’est tournée vers l’utilisation des imprimantes 3D grand format Modix, en particulier le modèle BIG Meter. Cette technologie leur a permis d’imprimer des spécimens fossiles de grande taille en une seule pièce ou en sections beaucoup plus grandes, tout en maintenant une précision inégalée. Grâce à ces imprimantes, TPI a pu non seulement accélérer le processus de production, mais aussi améliorer considérablement la qualité et le niveau de détail des fossiles imprimés. Cela leur a permis de rester à la pointe de la paléontologie, en offrant à leurs clients des reproductions fossiles qui sont non seulement fidèles aux originaux, mais également prêtes pour des expositions de classe mondiale.

En adoptant cette technologie d'impression 3D de pointe, Triebold Paleontology, Inc. a non seulement surmonté un défi de longue date, mais a également ouvert de nouvelles perspectives pour la création de répliques fossiles plus grandes, plus détaillées et plus authentiques, renforçant ainsi sa réputation d'excellence dans le domaine.