Les ignifugés et retardateurs de flamme

Introduction

Cet article a pour but de présenter les caractéristiques importantes concernant la famille des ignifugés et retardateurs de flamme des matériaux d'impression 3D. Il y sera comparé différents matériaux provenant de différents fabricants selon des propriétés jugées prédominantes et essentielles à savoir. Tout ceci ayant pour objectif de vous aider à découvrir de nouveaux matériaux et de nouvelles possibilités auxquelles vous n'auriez peut-être pas pensé ! Nous souhaitons vous orienter au mieux dans vos choix matériaux, en correspondance avec vos projets !

Tous les matériaux polymères dédiés à l'impression 3D par dépôt de matière fondue (FDM) possèdent des caractéristiques propres. Cependant, il faut faire un tri et déterminer les propriétés principales que l'on va retrouver dans chacun de ces matériaux. Celles qui définiront le plus leurs comportements et qui établiront des critères de décision primordiaux quant à la sélection du matériau.

Voici ces caractéristiques techniques retenues :

-

La résistance aux chocs en kJ/m², qui définit la robustesse d'un matériau, sa qualité à absorber les chocs. Plus cette valeur est élevée, mieux sera la tenue du matériau face aux impacts.

-

L'allongement à la rupture en %, qui définit l'élongation maximum que peut avoir un matériau avant de rompre, de se séparer en deux. Plus cette valeur est élevée, mieux sera la capacité de pliage et d'étirage du matériau.

-

Le module d'Young en MPa, qui définit la raideur d'un matériau, sa tenue dimensionnelle et temporelle. Plus cette valeur est élevée, plus faible sera la déformation du matériaux.

-

Le module de flexion en MPa, qui définit la rigidité du matériau. Plus cette valeur est élevée, plus la rigidité du matériau sera élevée.

-

La dureté, mesurée selon une échelle qui varie en fonction du matériau. Cette donnée définit la résistance qu'oppose une surface à une pénétration.

Ensuite, selon la famille de matériaux, d'autres caractéristiques essentielles et propres au domaine concerné seront exposées et confrontées.

Quels tests sont effectués ?

Il existe de nombreux tests expérimentaux afin de chiffrer les caractéristiques techniques des matériaux. Ces derniers varient selon les normes nationales ou selon l'utilisation futur du produit.

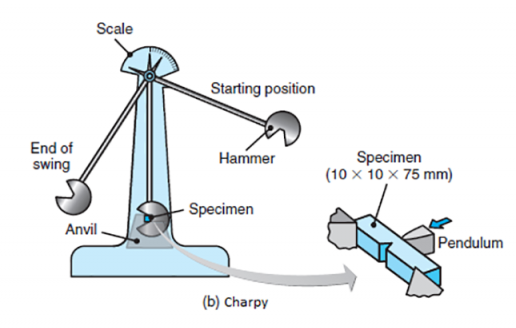

Pour la résistance aux chocs des polymères, on réalise l'essai de flexion par choc sur éprouvette entaillée Charpy, aussi utilisé pour d'autres matériaux comme les métaux. Cet essai est destiné à mesurer l'énergie nécessaire pour rompre en une seule fois une éprouvette préalablement entaillée en V. On utilise un mouton-pendule muni à son extrémité d'un couteau qui permet de développer une énergie donnée au moment du choc. L'énergie absorbée est calculée en comparant la différence d'énergie potentielle entre le départ du pendule et la fin de l'essai.

Schéma explicatif du fonctionnement du mouton-pendule

L'allongement à la rupture est déterminée selon la norme ISO 527 ou l'ASTM D 638, qui régit les essais de traction sur les matériaux polymères. Les méthodes sont utilisées pour étudier le comportement en traction des éprouvettes par la détermination de la résistance en traction, du module d'élasticité en traction et d'autres aspects de la relation contrainte/déformation en traction dans des conditions définies. On utilise une machine de traction qui va étirer une éprouvette normée selon des critères de vitesse et de température définis. Le résultat sera sous forme de courbe.

Exemples de machines de traction

Le module d'Young ou module de traction, est déterminé avec la même méthode que pour l'allongement à rupture. Les mêmes normes et les mêmes machines sont utilisées. Il s'agit de la constante qui relie la contrainte de traction et le début de la déformation d'un matériau élastique isotrope. On peut calculer le module d'Young grâce à la loi de Hooke.

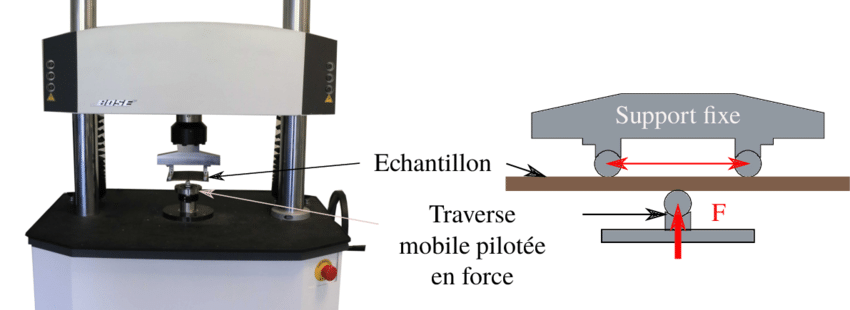

Le module de flexion est calculé en effectuant des tests de flexion 3 points sur des éprouvettes que l'on peut assimiler à des poutres. On utilise donc une machine de flexion 3 points qui peut être modifiée si nécessaire en 4 points afin de réaliser un essai mécanique de flexion, qui donnera une courbe de contrainte-déformation. Cette méthode permet de déterminer d'autres facteurs tels que le cisaillement, la limite élastique et la contrainte maximum en flexion.

Exemple de machine de flexion 3 points et schéma de l'essai

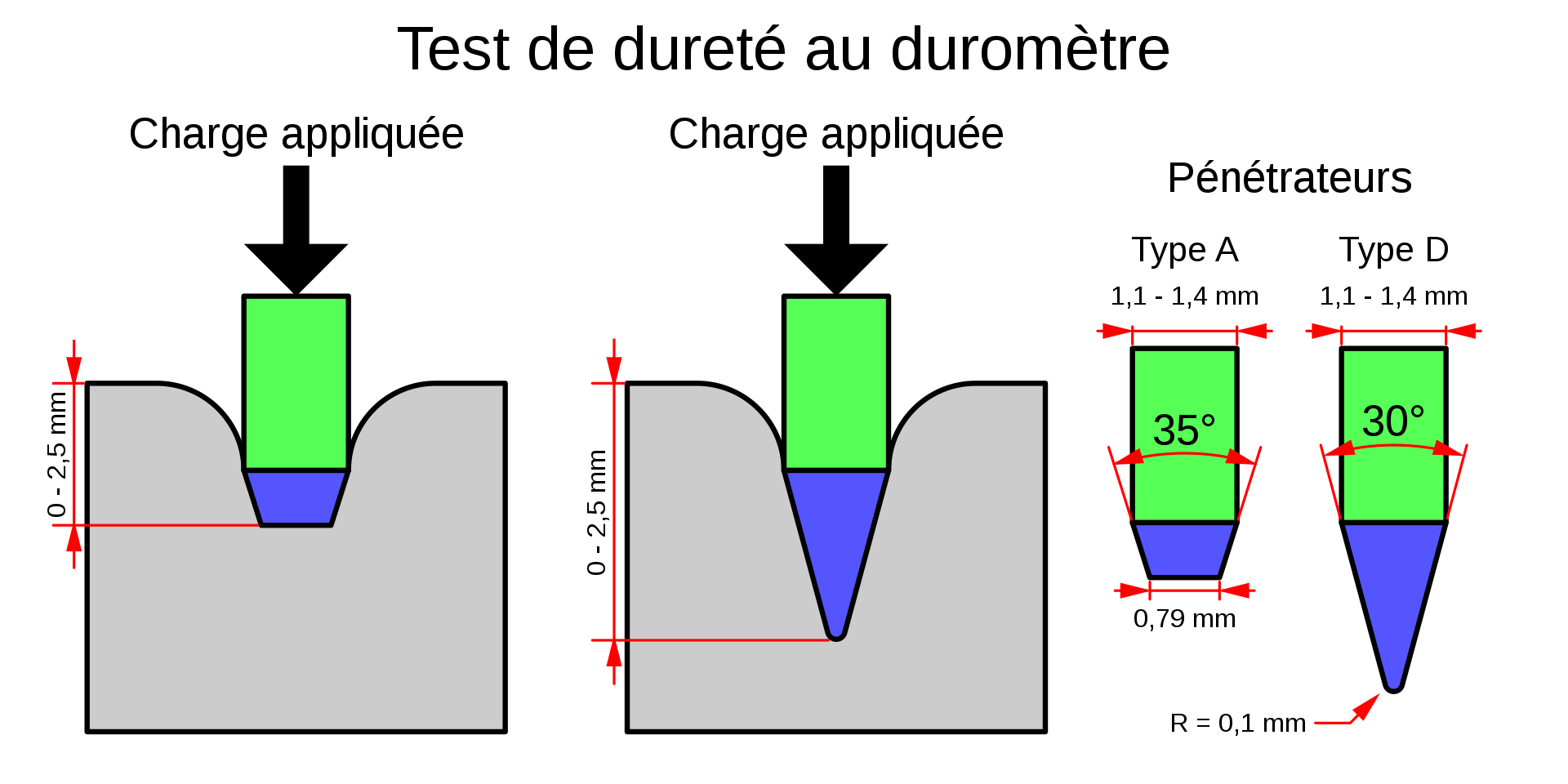

La dureté est une propriété dont la méthode de détermination varie selon le matériau étudié, elle porte ainsi plusieurs appellation, en fonction du procédé utilisé. Pour les métaux on parlera de dureté Vickers ou Rockwell aux Etats-Unis, pour les bois la dureté Janka, la dureté Barcol pour les composites, etc. Chaque méthode diffère selon le matériau, mais il s'agit toujours d'un essai de pénétration ou de rebondissement sur la surface du matériau. Pour la dureté Shore, celle des polymères, on utilise un duromètre portable.

Schéma explicatif de l'essai de dureté Shore d'un duromètre

A savoir

-

En impression 3D, il n'y a pas de bons ou de mauvais matériaux. Chacun est adapté à une utilisation spécifique, les caractéristiques diffèrent afin d'être en accord avec une certaine application.

-

Certaines propriétés sont difficilement quantifiables et comparables ainsi elles ne seront pas présentées sous forme de tableaux de comparaison.

Les ignifugés

Afin de rendre un matériau ininflammable, on lui fait subir une ignifugation. C'est-à-dire que ce matériau devient résistant aux flammes sous certaines conditions. Il est aussi possible qu'il soit auto-extinguible, pour autant, il ne sera pas complètement invulnérable.

Les matériaux ignifugés présentent une grande rigidité, une faible densité et une faible déformation. Cependant, ce ne sont pas des matériaux recyclables.

Test UL 94, classification d'inflammabilité pour matériaux plastiques.

UL 94 est la norme appliquée par les Laboratoires American Underwriters pour tester l'inflammabilité et la sécurité au feu des matières plastiques utilisées dans divers équipements et applications.

-

UL 94-5VA Surface burn; La gravure s'arrête dans les 60 secondes, les éprouvettes NE PEUVENT PAS avoir de brûlure (pas de trou). Il s'agit de la cote UL94 la plus élevée (la plus ignifuge).

-

UL 94-5VB Surface Burn; La gravure s'arrête dans les 60 secondes, les échantillons d'essai PEUVENT AVOIR une brûlure (un trou peut être présent)

-

UL 94 V-0 Vertical Burn; La gravure s'arrête dans les 10 secondes, AUCUN égouttement enflammé n'est autorisé

-

UL 94 V-1 Vertical Burn; La gravure s'arrête dans les 60 secondes, AUCUN égouttement enflammé n'est autorisé

-

UL 94 V-2 Vertical Burn; La gravure s'arrête dans les 60 secondes, les gouttes enflammées SONT autorisées.

-

UL 94 HB Horizontal Burn; Le test de combustion horizontale lente (HB) est considéré comme "autoextinguible". Il s'agit de la cote UL94 la plus basse (la moins ignifuge).

Attention, pas n'importe quel matériau peut être ignifugé, il faut qu'il ait des prédispositions pour devenir ininflammable, comme le PC ou l'ABS. On peut toutefois charger en fibre un matériau ignifugé afin d'augmenter ses propriétés mécaniques. Avec des fibres de verre ou de carbone par exemple.

Quelles caractéristiques garder ?

Les caractéristiques de comparaison choisies pour les matériaux ignifugés sont :

-

L'inflammabilité selon le test UL94

-

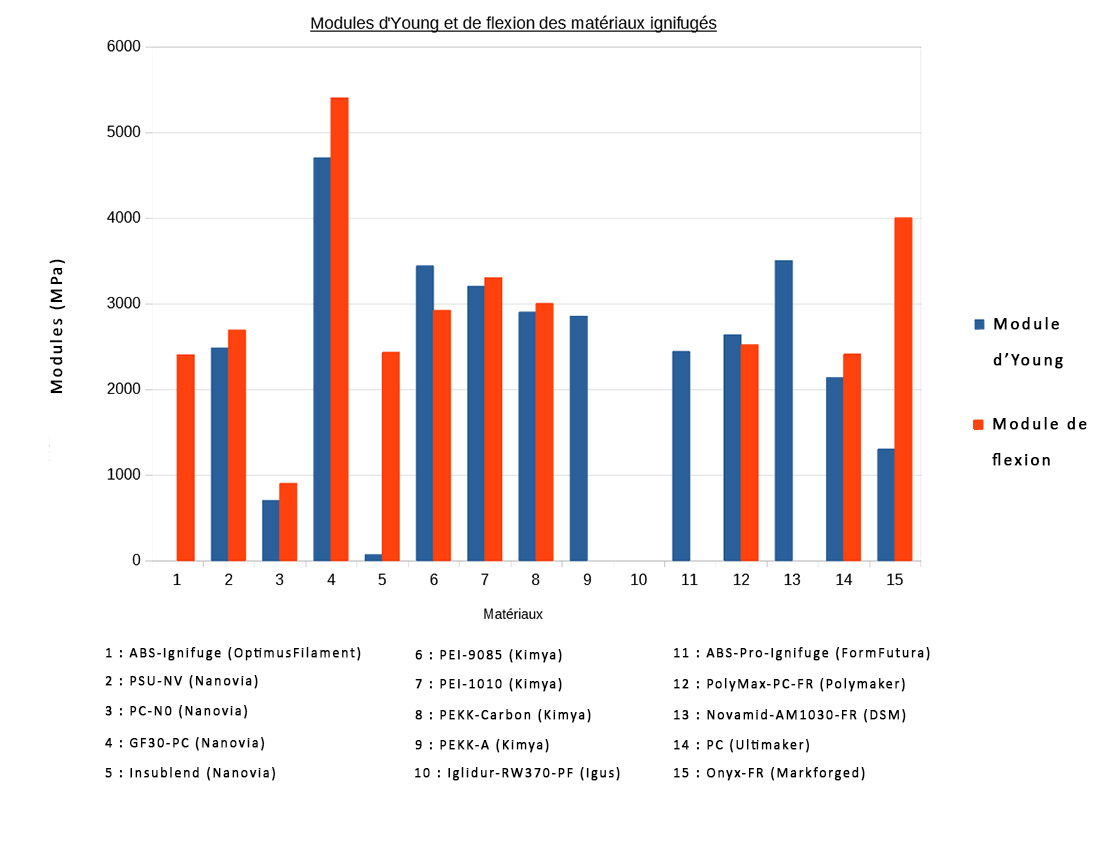

Le module d'Young en MPa

-

Le module de flexion en MPa

Procédé de comparaison

Le procédé de comparaison des matériaux de la famille des Ignifugés s'est déroulé ainsi :

-

Sélection des matériaux décrits comme étant ignifugés et présentant des caractéristiques semblables en termes de physiques, mécaniques et thermiques en impression 3D. Ce groupement concerne donc principalement les matériaux dont les applications nécessiteront la propriété particulière d'être ignifuge.

-

Retranscription des données de chacun des matériaux (valeurs renseignées par le fabricant).

-

Présentation sous forme de diagrammes bâton, facilitant la comparaison des éléments.

A savoir

-

Certaines données ne sont pas renseignées par les fabricants. Ces tableaux comparatifs forment une généralité sur chaque polymère. L'objectif est d'avoir une idée globale des capacités du matériau afin de pouvoir orienter au mieux votre choix.

Tableaux comparatifs

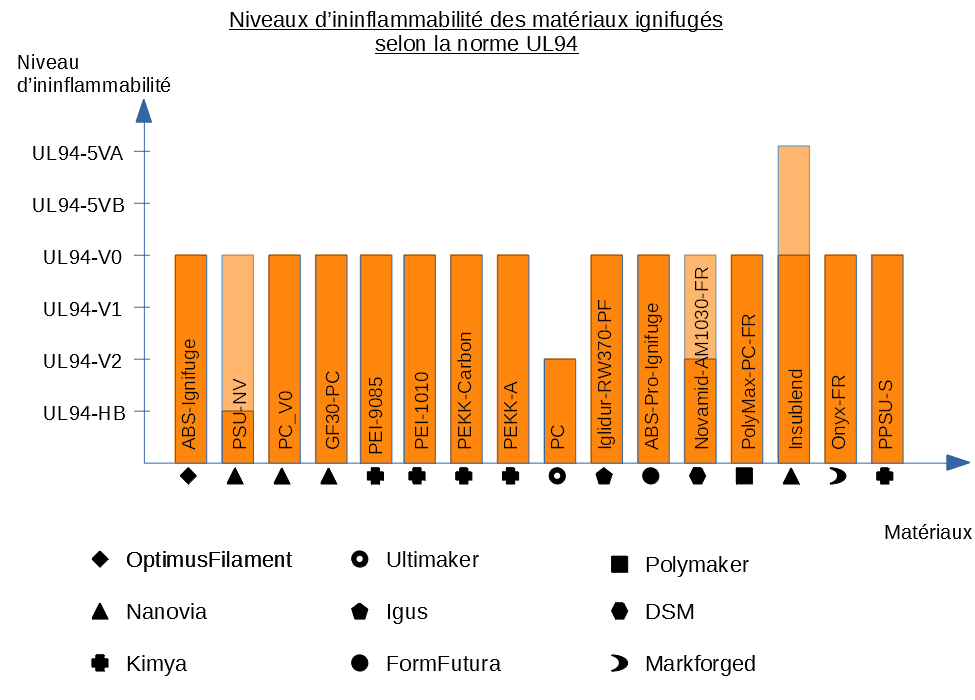

Tableau de comparaison des matériaux ignifugés selon la norme UL94

Indication des épaisseurs minimums :

-

PSU-NV de Nanovia : UL94HB à 1,5mm et UL94V0 à 4,5mm.

-

PC-V0 de Nanovia : UL94V0 à 3mm.

-

Insublend de Nanovia : UL94V0 à 1,6mm et UL94 5VA à 2,5mm.

-

Novamid-AM1030-FR de DSM : UL94V2 à 0,85mm et UL94V0 à 1,6 & 3,2mm.

-

PC de Ultimaker : UL94V2 si > 1 mm et un remplissage à 100 %.

Tableau de comparaison des modules d'Young et de flexion des matériaux ignifugés

Nous espérons que vous avez apprécié cet article et qu'il vous a permis d'orienter vos choix vers la bonne solution pour réaliser votre projet. Si vous désirez obtenir plus d'informations sur les filaments d'impression 3D, toute notre équipe est à votre écoute. N'hésitez pas à nous contacter !

Vous retrouverez ci-dessous tous les produits associés à la famille des matériaux ignifugés.