Les enjeux de la DLP

Impression DLP ?

Le sigle DLP signifie Digital Light Processing, soit en français le traitement numérique de la lumière.

Cette technologie a tout d'abord été mise au point en 1987 par Larry Hornbeck de l'entreprise américaine Texas Instrument qui s'en servait pour fabriquer des puces DLP, utiles dans la production de projecteur et applicable dans les téléphones portables ou encore en impression 3D.

Hideo Kodama, du Nagoya Municipal Industrial Research Institute, a publié le premier compte rendu d’un modèle solide imprimé en 3D à l’aide de la technologie DLP.

Ainsi la DLP est un processus de fabrication additive, différent de la stéréolithographie (SLA), qui prend un modèle créé dans un logiciel de modélisation 3D et utilise la technologie DLP pour imprimer un objet 3D.

Comment fonctionne la DLP ?

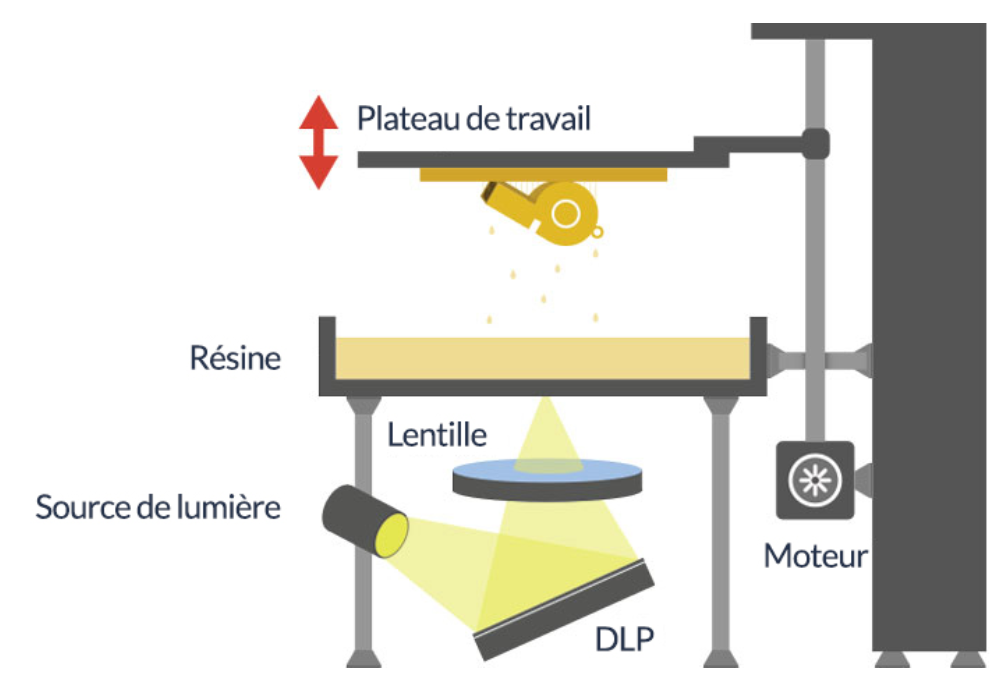

Dans ce processus, une fois que le modèle 3D est envoyé à l’imprimante, une cuve transparente de polymère liquide appelé photopolymère ou plus grossièrement résine, est exposée à la lumière d’un projecteur DLP dans des conditions de lumière sûre.

Ce projecteur à écran numérique va projeter une image de la couche sur l’ensemble de la plateforme de fabrication, grâce à des miroirs. La lumière est réfléchie sur une matrice de micro-miroirs, un masque dynamique consistant de miroirs microscopiques disposés dans une matrice sur une puce semi-conducteur. Le déplacement rapide de ces minuscules miroirs entre les lentilles qui dirigent la lumière vers le fond du bac où un dissipateur thermique définit les coordonnés où la résine liquide sera polymérisée dans une couche donnée. La résine une fois exposée va donc durcir et la plaque de construction (plateau de travail) sur lequel la pièce repose se déplace vers le bas. Après cela les photopolymères sont une fois de plus exposés à la lumière. La pièce se construit à l'envers sur le plateau, couche par couche.

Le processus est répété jusqu’à ce que le modèle 3D soit terminé et que la cuve soit vidée de liquide, révélant le modèle solidifié. L’impression 3D DLP est plus rapide et permet d’imprimer des objets avec une résolution élevée.

La X Fab 2500 PD et la X Fab 3500 PD, les imprimantes 3D haute résolution de DWS sont des exemples d’imprimantes DLP.

Avantages et inconvénients

Une imprimante 3D DLP présente des avantages et des inconvénients par rapport à d’autres types de méthodes d’impression telles que la SLA. La méthode d’impression la plus efficace est un sujet de débat courant dans l’industrie de la fabrication additive.

Imprimante SLA Form 2 de Formlabs

Imprimante SLA Form 2 de Formlabs

La première et la plus notable différence entre une imprimante 3D DLP et un SLA est la taille. Parce que les imprimantes 3D DLP doivent abriter le projecteur de lumière, elles ont tendance à être beaucoup plus grandes que leurs homologues SLA.

Une autre différence est que la technologie des imprimantes DLP n’a pas la réputation éprouvée qu'ont les SLA, la stéréolithographie est largement utilisé depuis les années 80.

En terme de dimension et de qualité de pièces, sur une faible surface ou des modèles très géométriques, la technologie DLP aura son avantage en qualité de surface. En effet, la matrice de pixels projetée permet l’impression par « blocs » d’une dimension comprise entre 100 et 40µm de côté. Ces "blocs" ou petites briques rectangulaires sont appelées voxels. Cette matrice de voxels impose une structure carrée et cela se traduit donc par des surfaces planes et des angles moins lisses. Avec leurs projecteurs, les imprimantes 3D DLP sont limitées par la taille des pixels. Une imprimante 3D avec un grand volume d’impression 3D possède un nombre fixe de pixels. Ceci rend impossible la réalisation d’impressions 3D avec de très petits détails lors d’une impression 3D au volume maximal. Les imprimantes SLA sont à préférer si vous souhaitez réaliser des impressions fines et détaillées.

Comparé aux autres procédés ?

Les objets imprimés avec cette technologies ont des surfaces plus lisses, contrairement à d’autres procédés tels que la FDM/FFF. Comparé au SLA, le DLP est plus rapide (et moins coûteux). En effet, ce procédé n’implique aucun déplacement de la lumière sur l’axe horizontal (contrairement au laser UV du procédé SLA, qui doit scanner la cuve point par point pour tracer chaque tranche de l’objet) : seule la plate-forme s’abaisse progressivement.

Les projecteurs utilisés par les imprimantes 3D DLP sont généralement moins coûteux et plus faciles à changer que les lasers utilisés par les imprimantes 3D SLA.

Les enjeux de la DLP

Nous allons nous intéresser à des problématiques actuelles et qui pourront apporter des réponses à certaines questions que vous pourriez vous poser sur la DLP. En effet il existe différentes résines et les applications et matériaux proposés par la DLP sont extrêmement diversifiés. Ainsi voici les points sur lesquels nous allons nous pencher :

- Les résines bio-compatible.

- Quelles résines pour des pièces fonctionnelles durables?

- Longueur d'onde 365nm ou 405nm ?

1. Les résines Bio-compatibles

La notion de biocompatibilité désigne et s'applique à tout ce qui est compatible avec l'épanouissement du vivant.

En Science des Matériaux, elle désigne la capacité des matériaux à ne pas interférer, ne pas dégrader, le milieu biologique dans lequel ils sont utilisés (les animaux le plus souvent). Les matériaux biocompatibles sont appelés biomatériaux.

Le terme biocompatibilité est principalement utilisé pour faire référence aux matériels médicaux en contact direct, bref ou prolongé, avec les tissus et fluides internes du corps comme les sondes, les seringues, les prothèses, etc.

Le titane par exemple est un des matériaux les plus biocompatibles, utilisé notamment pour des prothèses et implants osseux.

Ainsi, les résines dites bio-compatibles sont des produits liquides respectant de nombreuses normes sanitaires et médicales. Elles doivent être certifiées skin contact et répondre aux critères définis par l'ISO 10-993. Il s'agit de matériaux utilisés en impression 3D pour des applications médicales comme le dentaires.

Les matériaux sont très variés et permettent de répondre à des exigences de haut niveau. La finition ultra fine des couches d’impression 3D des technologies des imprimantes DLP offre à l’orthodontie de nouvelles facilités. En plus des secteurs d’activités traditionnels demandant des prestations en impression 3D, le milieu dentaire peut ainsi réaliser des prothèses de dents biocompatibles et temporaires.

Il existe différents matériaux dans la gamme des résines bio-compatibles, avec notamment des caractéristiques et des couleurs différentes. Le matériau biocompatible peut être de couleur chair, de couleur dent ou transparent.

Plusieurs applications sont possibles tel que la création de guides dentaires, de moules, de modèles dentaires ou de plateau de réception. Il est aussi possible de créer des dents qui seront provisoirement installées dans la bouche du patient. Les détails et la précision des pièces réalisées avec la technologie DLP sont fidèles.

Les laboratoires dentaires peuvent, grâce à l’impression 3D, fabriquer avec rapidité et précision les prothèses, supports ou appareillages temporaires. Il suffit pour le dentiste de réaliser le scannage 3D de la dent du patient, de faire la retouche CAO nécessaire et d’envoyer son fichier 3D à l'entreprise compétente ! Il est même possible de demander à ce que les retouches CAO soit faites par une entreprise spécialisée. L’utilisation d’un scanner intra-oral (prise d’empreinte optique) pour le dentiste est indispensable afin de numériser le modèle directement dans la bouche du patient, sur une empreinte ou un plâtre.

Le modelage manuel réalisé par le dentiste peut alors être supprimé, ce qui fait gagner un temps précieux. De plus, en imprimant en 3D, vous être sûr que le nouveau modèle est fidèle à l’original.

Les pièces imprimées en 3D dans ce matériau sont résistantes mécaniquement et stables dans la durée.

On peut donner comme exemple de résines bio-compatible la gamme Temporis de DWS. Il s'agit d'une famille de matériaux biocompatibles produits par DWS, développés pour l’impression 3D de restaurations certifiées à long terme. Plusieurs études ont démontré que ces matériaux présentent des valeurs de résistance à la compression comparables à des résines composites hybrides bien connues pour les restaurations à long terme.

Attention cependant car chaque résine ne fonctionnent qu'avec les imprimantes spécifiées par le fabricant. Le plus souvent les résines sont adaptées aux imprimantes provenant du même fabricant.

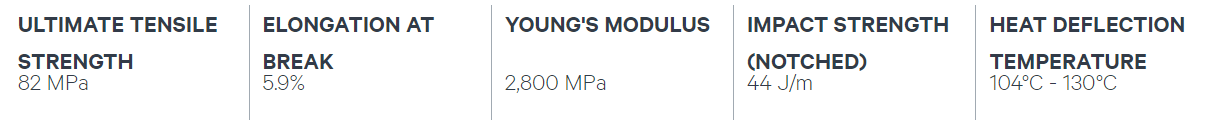

2. Pièces fonctionnelles durables

Ici nous verrons quelles sont les résines les plus adaptées pour un usage fonctionnel et durable. Au vu de la fragilité des pièces en résine face à la lumière (risque d'usure accélérée, risque de polymérisation incontrôlée), il est bon de savoir quels sont les matériaux les plus résistants.

Voici donc une liste des quelques potentielles résines techniques qui seront fonctionnelles dans le temps selon leurs fabricants :

A. DWS

Qui certifie une durabilité excellente, à l’abri des altérations ou détérioration et capacité à absorber facilement les couleurs.

- Invicta DL405

FONCTIONNALITÉS:

- Surfaces lisses

- Bon niveau de transparence

- Haute précision

- Haute résolution et précision

- Longue vie

- Possibilité de revêtement de surface et de pigmentation

- Invicta DL406

FONCTIONNALITÉS:

- Surfaces lisses

- Bon niveau de transparence

- Haute précision

- Haute résolution et précision

- Longue vie

B. Carbon 3D

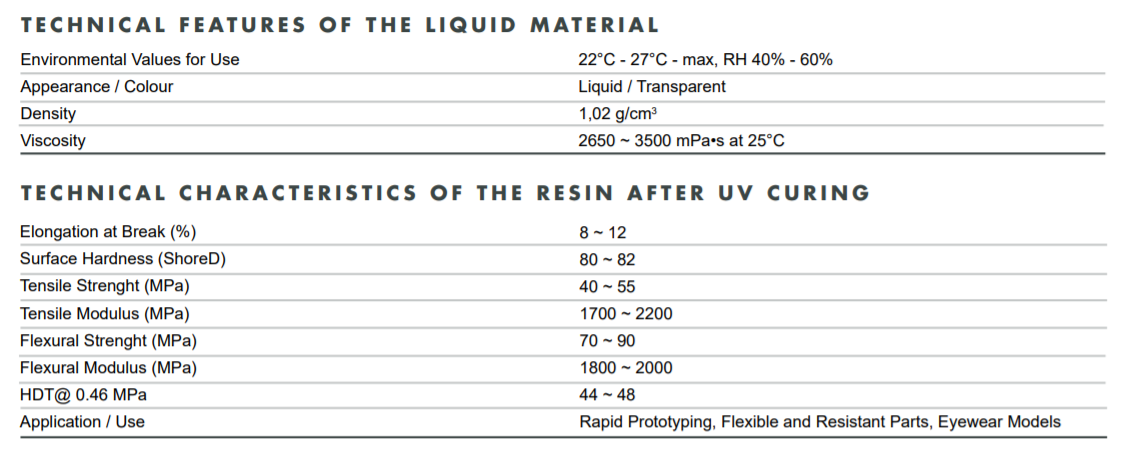

- Epoxy EPX82

FONCTIONNALITÉS:

- Résistandes hautes températures

- Robuste

- Haute dureté

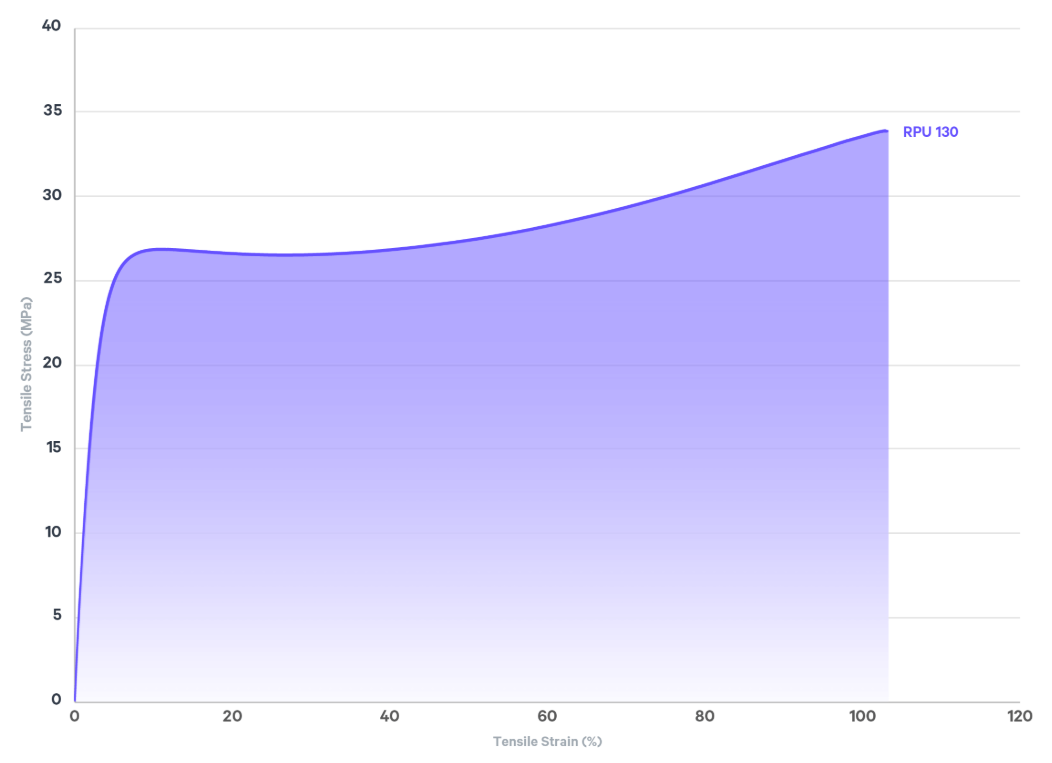

- Rigid Polyurethane, plusieurs matériaux

FONCTIONNALITÉS:

- Polyvalent

- Grande rigidité

- Haute dureté

Fiche technique RPU 60 Fiche technique RPU 61 Fiche technique RPU 70 Fiche technique RPU 130

C. Formlabs

Qui certifie que ces matériaux pour impression 3D par DLP sont fonctionnels et polyvalents, résistants aux contraintes et stables dans le temps.

- Grey Pro Resin.

FONCTIONNALITÉS:

- Allongement modéré

- Haute précision

- Polyvalente

- Résistance à la déformation

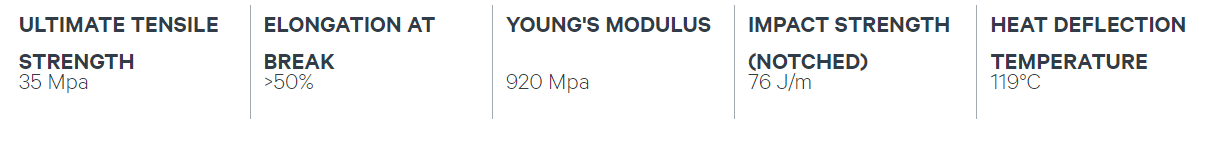

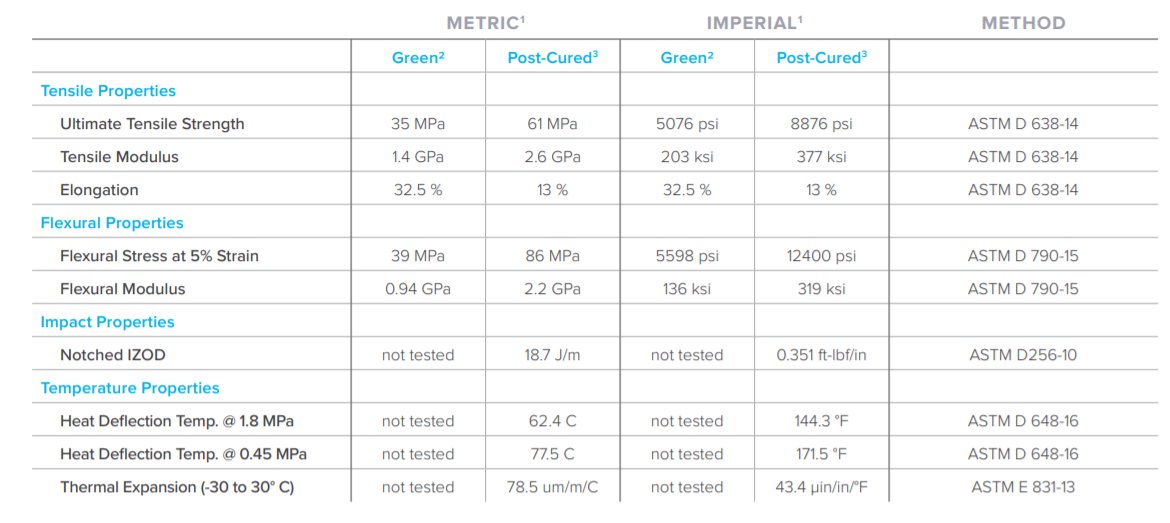

Fiche technique Grey Pro Resin

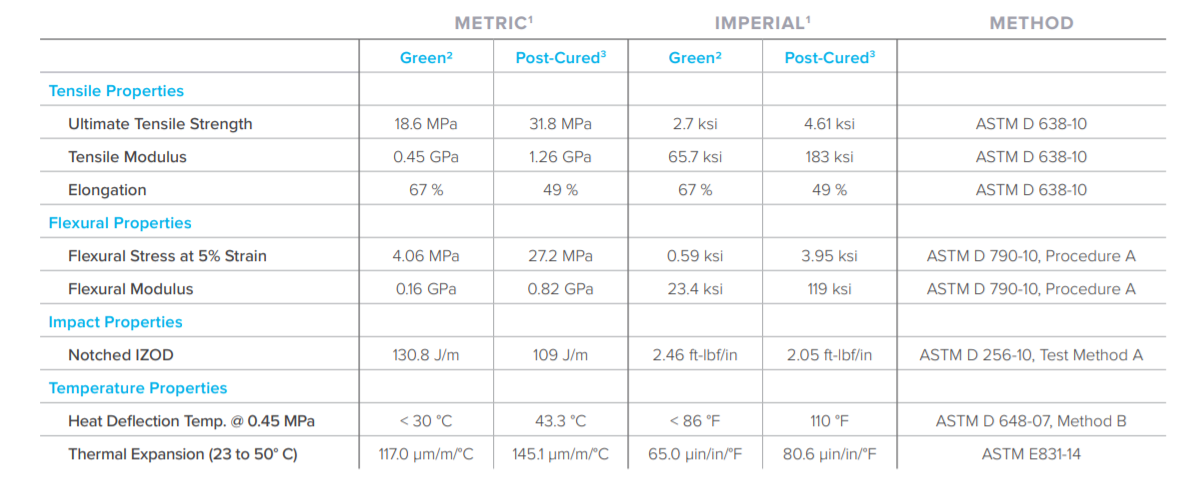

- Durable Resin

FONCTIONNALITÉS:

- Souple

- Résistant aux chocs

- Lubrifiant

- Excellente durabilité

3. Longueur d'onde 365nm ou 405nm ?

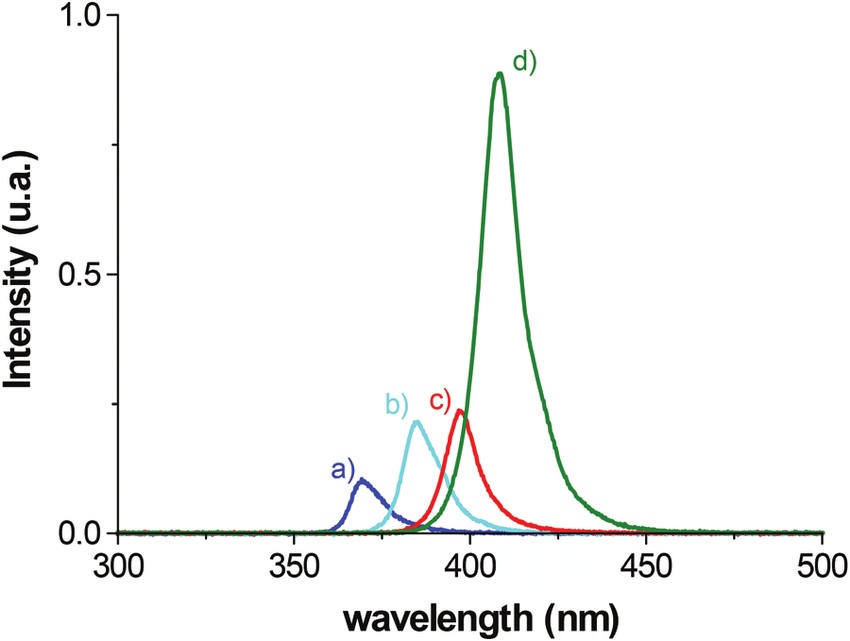

Les systèmes UV sont utilisés pour des matériaux contenant des photoinitiateurs, par exemple dans les applications de polymérisation d’adhésifs dans les processus de collage et de soudure, de séchage d’encres, de laques, et dans l'impression 3D DLP et SLA. La lumière, en particulier la lumière UV, entraîne la photopolymérisation ou le durcissement par rayonnement. Le durcissement par rayonnement est beaucoup plus rapide que le traitement thermique, permet une vitesse de fabrication supérieure et nécessite un espace d’installation réduit. Il existe des systèmes de polymérisation UV avec différentes longueurs d’onde (365nm, 385nm et 405nm) adaptées aux différents types de photoinitiateurs présents dans les matériaux à polymériser.

Nous allons nous intéresser aux 365nm et aux 405nm.

La principale différence entre la DLP et la SLA est la lumière utilisée.

-

Stéréolithographie par laser (SLA) : un laser UV précis solidifie la résine du bac point par point.

-

Digital Light Processing (DLP) : la résine est solidifiée par un projecteur de lumière, sur toute la surface d’une couche à la fois.

En fonction de la résine que vous souhaiter utiliser, la longueur d'onde à imposer à votre pièce n'est pas la même. En effet la polymérisation prendra un temps variant en fonction de la résine. D'où le besoin de lampe UV avec différentes longueurs d'onde d'éclairage. Afin que la polymérisation ait lieu il faut que la longueur d'onde soit élevée, certaines résines ne durciront pas à 365nm.

Spectres d'émission de LED proche UV (de Thorlabs) à (a) 365 nm, (b) 385, (c) 395 et (d) 405 nm.

Spectres d'émission de LED proche UV (de Thorlabs) à (a) 365 nm, (b) 385, (c) 395 et (d) 405 nm.

Pour un complément d'expertise, n'hésitez pas à contacter notre équipe.

Contacter le service technique

Nous espérons que vous avez apprécié cet article sur l'impression DLP et ses enjeux. Si vous désirez obtenir plus d'informations sur les différent types d'impression 3D, toute notre équipe est à votre écoute. N'hésitez pas à nous contacter !