Chargez en composites vos impressions !

Introduction

Cet article a pour but de présenter les caractéristiques importantes concernant la famille des matériaux chargés en fibres composites pour impression 3D. Il y sera comparé différents matériaux provenant de différents fabricants selon des propriétés jugées prédominantes et essentielles à savoir. Tout ceci ayant pour objectif de vous aider à découvrir de nouveaux matériaux et de nouvelles possibilités auxquelles vous n'auriez peut-être pas pensé ! Nous souhaitons vous orienter au mieux dans vos choix matériaux, en correspondance avec vos projets !

Tous les matériaux polymères dédiés à l'impression 3D par dépôt de matière fondue (FDM) possèdent des caractéristiques propres. Cependant, il faut faire un tri et déterminer les propriétés principales que l'on va retrouver dans chacun de ces matériaux. Celles qui définiront le plus leurs comportements et qui établiront des critères de décision primordiaux quant à la sélection du matériau.

Voici ces caractéristiques techniques retenues :

-

La résistance aux chocs en kJ/m², qui définit la robustesse d'un matériau, sa qualité à absorber les chocs. Plus cette valeur est élevée, mieux sera la tenue du matériau face aux impacts.

-

L'allongement à la rupture en %, qui définit l'élongation maximum que peut avoir un matériau avant de rompre, de se séparer en deux. Plus cette valeur est élevée, mieux sera la capacité de pliage et d'étirage du matériau.

-

Le module d'Young en MPa, qui définit la raideur d'un matériau, sa tenue dimensionnelle et temporelle. Plus cette valeur est élevée, plus faible sera la déformation du matériau.

-

Le module de flexion en MPa, qui définit la rigidité du matériau. Plus cette valeur est élevée, plus la rigidité du matériau sera élevée.

-

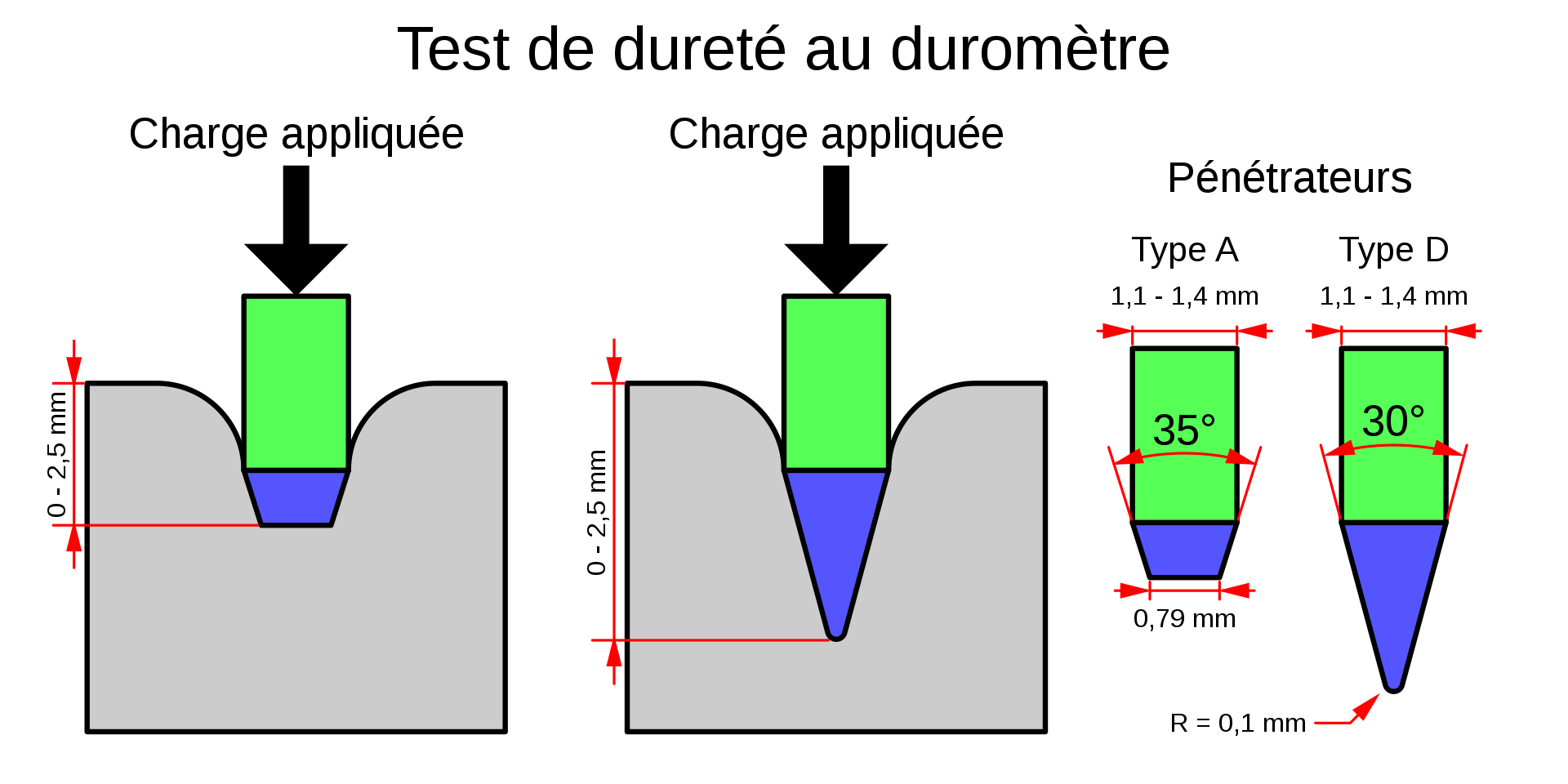

La dureté, mesurée selon une échelle qui varie en fonction du matériau. Cette donnée définit la résistance qu'oppose une surface à une pénétration.

Ensuite, selon la famille de matériaux, d'autres caractéristiques essentielles et propres au domaine concerné seront exposées et confrontées.

Quels tests sont effectués ?

Il existe de nombreux tests expérimentaux afin de chiffrer les caractéristiques techniques des matériaux. Ces derniers varient selon les normes nationales ou selon l'utilisation futur du produit.

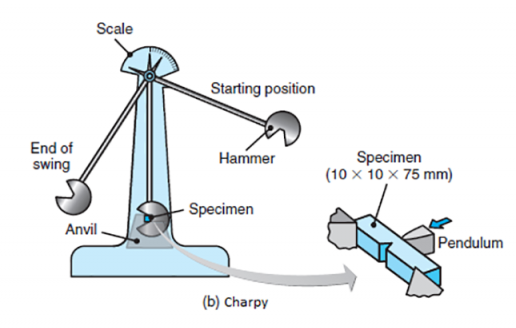

Pour la résistance aux chocs des polymères, on réalise l'essai de flexion par choc sur éprouvette entaillée Charpy, aussi utilisé pour d'autres matériaux comme les métaux. Cet essai est destiné à mesurer l'énergie nécessaire pour rompre en une seule fois une éprouvette préalablement entaillée en V. On utilise un mouton-pendule muni à son extrémité d'un couteau qui permet de développer une énergie donnée au moment du choc. L'énergie absorbée est calculée en comparant la différence d'énergie potentielle entre le départ du pendule et la fin de l'essai.

Schéma explicatif du fonctionnement du mouton-pendule

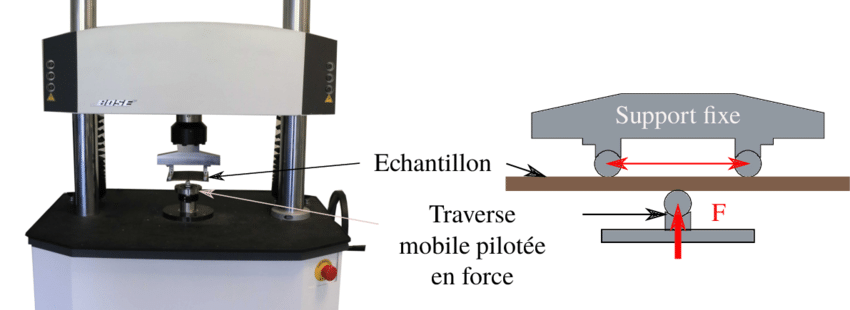

L'allongement à la rupture est déterminée selon la norme ISO 527 ou l'ASTM D 638, qui régit les essais de traction sur les matériaux polymères. Les méthodes sont utilisées pour étudier le comportement en traction des éprouvettes par la détermination de la résistance en traction, du module d'élasticité en traction et d'autres aspects de la relation contrainte/déformation en traction dans des conditions définies. On utilise une machine de traction qui va étirer une éprouvette normée selon des critères de vitesse et de température définis. Le résultat sera sous forme de courbe.

Exemples de machines de traction

Le module d'Young ou module de traction, est déterminé avec la même méthode que pour l'allongement à rupture. Les mêmes normes et les mêmes machines sont utilisées. Il s'agit de la constante qui relie la contrainte de traction et le début de la déformation d'un matériau élastique isotrope. On peut calculer le module d'Young grâce à la loi de Hooke.

Le module de flexion est calculé en effectuant des tests de flexion 3 points sur des éprouvettes que l'on peut assimiler à des poutres. On utilise donc une machine de flexion 3 points qui peut être modifiée si nécessaire en 4 points afin de réaliser un essai mécanique de flexion, qui donnera une courbe de contrainte-déformation. Cette méthode permet de déterminer d'autres facteurs tels que le cisaillement, la limite élastique et la contrainte maximum en flexion.

Exemple de machine de flexion 3 points et schéma de l'essai

La dureté est une propriété dont la méthode de détermination varie selon le matériau étudié, elle porte ainsi plusieurs appellation, en fonction du procédé utilisé. Pour les métaux on parlera de dureté Vickers ou Rockwell aux Etats-Unis, pour les bois la dureté Janka, la dureté Barcol pour les composites, etc. Chaque méthode diffère selon le matériau, mais il s'agit toujours d'un essai de pénétration ou de rebondissement sur la surface du matériau. Pour la dureté Shore, celle des polymères, on utilise un duromètre portable.

Schéma explicatif de l'essai de dureté Shore d'un duromètre

A savoir

-

En impression 3D, il n'y a pas de bons ou de mauvais matériaux. Chacun est adapté à une utilisation spécifique, les caractéristiques diffèrent afin d'être en accord avec une certaine application.

-

Certaines propriétés sont difficilement quantifiables et comparables ainsi elles ne seront pas présentées sous forme de tableaux de comparaison.

Les Chargés Fibre

Les industriels et les professionnels ont bien souvent besoin de produits avec des caractéristiques améliorées. Pour la réalisation de pièces automobiles, de bras robotiques ou encore d'outils performants, le besoin d'un matériau résistant et robuste se fait sentir. C'est pour cela que les matériaux chargés en fibres composites existent. Ces filaments d'impression 3D sont de base des matériaux avec des propriétés mécaniques, thermiques et physiques supérieures aux autres. A cela s'ajoute des charges de fibre de carbone, de verre ou bien d'aramide (kevlar®). On retrouve la plupart du temps en matériau principal des Nylons (PA6, PA6.6, PA12,...), mais il peut arriver que ce soit des matériaux plus classiques comme le PETG, l'ABS ou le PLA qui se marient bien avec le lin.

Les matériaux chargés en fibres composites se retrouvent être des matériaux hautement performants, ainsi nous vous invitons à aller regarder dans la catégorie Hautes Performances si vous êtes intéressés par des matériaux aux caractéristiques élevées.

Les types de fibres

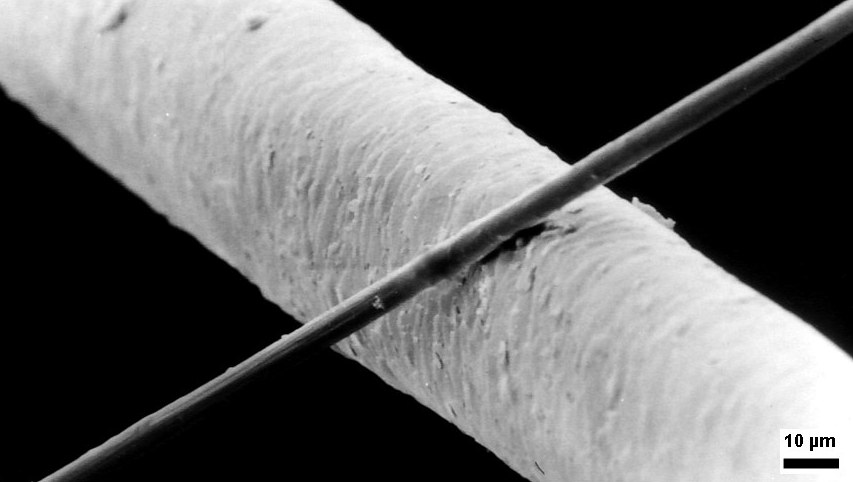

La fibre de carbone : Sa taille de 3 à 5 micromètres par fibre la rend légère et aussi résistante que l'acier ou le titane, en fonction du pourcentage de fibre induit. Elle produit des matériaux souples avec une bonne tenue à la chaleur. Par contre son coût est très élevé et elle est conductrice d'électricité, ce qui peut poser problème selon l'utilisation. Elle existe aussi sous forme de nanotube de carbone (graphène) mais est extrêmement cher.

La fibre de verre : Sa taille d'environ 3 micromètres par fibre rend celle-ci très résistante et l'aide à réduire le poids des matériaux, tout en améliorant leurs performances. Elles sont notamment appréciées pour leurs propriétés d'inertie chimique, de résistance aux chocs et d'isolation. Grâce à leur souplesse, leur transparence et leur excellente capacité de transmission de la lumière, elles sont souvent utilisées en optique.

La fibre d'aramide (kevlar®) : Cette fibre est réputée pour sa faible densité, sa capacité d'absorption des vibrations et son excellente résistance aux chocs. Elle est aussi résistante à la traction, à l'élongation et à l'usure. Sa rigidité est supérieure à celle de l'acier, parmi l'ensemble des matériaux connus, seuls la toile d'araignée et les nanotubes surpassent le kevlar®. Par contre il résiste mal aux rayons UV et aux fortes températures.

Fibres longues et fibres courtes.

On parle souvent de la différence entre les fibres courtes et les fibres longues dans les matériaux composites. Et pour cause, leurs formes et longueurs importent énormément par rapport aux capacités qu'aura le matériaux une fois finit.

-

Fibre longues : de dimension moyenne (1 - 50 mm) et élevée pour les fibres continue (>50mm). Elles peuvent être tissées ou non, ce qui permet de choisir leur orientation en fonction de la future utilisation de la pièce. Ceci permet un renforcement multidirectionnel et d'augmenter grandement les résistances en traction et flexion. D'où la meilleure performance des fibres longues et leur coût plus élevé.

-

Fibres courtes : de dimension faible (0.1 - 1 mm), elles sont souvent hachées puis mise en forme dans le composite en amas. Cette forme s'appelle le mat. On retrouve généralement de la fibre de verre ou d'aramide. Cette façon de disposer les fibres courtes fait que les propriétés du produit final seront grandement diminuées par rapport aux fibres longues.

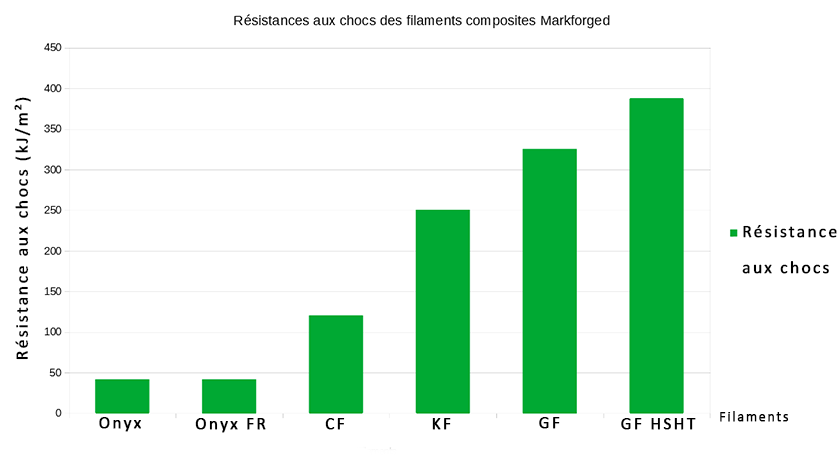

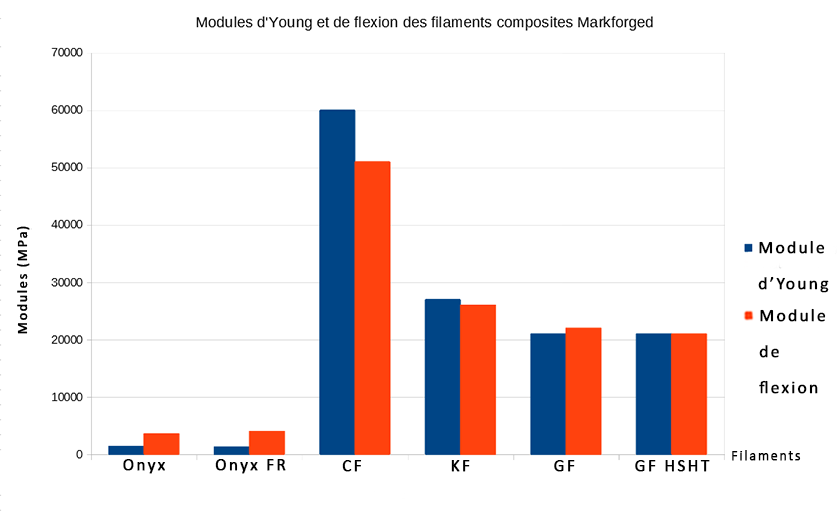

Markforged utilise des fibres continues dans ses filaments de la gamme "composite". Ainsi on pourra noter dans les tableaux comparatifs que les propriétés de leurs filaments dépassent largement les autres et ont donc été retirés. C'est pourquoi des tableaux comparatifs spécialement conçus pour comparer les matériaux composites de cette marque sont mis en place.

Quelles caractéristiques garder ?

Les caractéristiques de comparaison choisies pour les matériaux chargés en fibre sont :

-

La résistance aux chocs en kJ/m²

-

Le module d'Young en MPa

-

Le module de flexion en MPa

Procédé de comparaison

Le procédé de comparaison des matériaux de la famille des Chargés Fibre s'est déroulé ainsi :

-

Sélection des matériaux dits chargés en fibres présentant des caractéristiques semblables en termes de propriétés physiques, mécaniques et thermiques en impression 3D. Ce groupement concerne donc principalement les matériaux dont les applications nécessiteront une grande résistance et une robustesse élevé.

-

Retranscription des données de chacun des matériaux (valeurs renseignées par le fabricant).

-

Classification des matériaux par fibres, sans différenciation par fabricants : groupement des fibres de carbone ensemble, groupement des fibres de verre ensemble, groupement des fibres d'aramide ensemble, etc. Avec vérification de la véracité des valeurs (tests et normes).

-

Calcul d'une moyenne, d'un minimum et d'un maximum sur les caractéristiques retenues pour chaque ensemble.

-

Présentation sous forme de diagrammes bâton, facilitant la comparaison des ensembles.

A savoir

-

Certaines données ne sont pas renseignées par les fabricants. Ces tableaux comparatifs forment une généralité sur chaque polymère. L'objectif est d'avoir une idée globale des capacités du matériau afin de pouvoir orienter au mieux votre choix.

Tableaux comparatifs

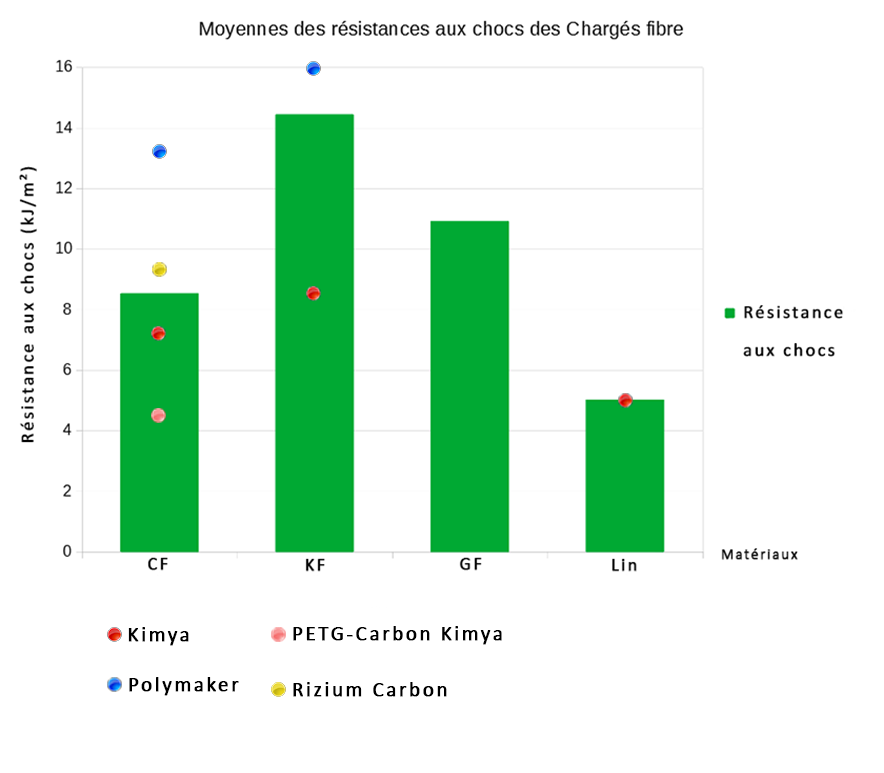

Tableau comparatif des résistances aux chocs des matériaux chargés en fibre

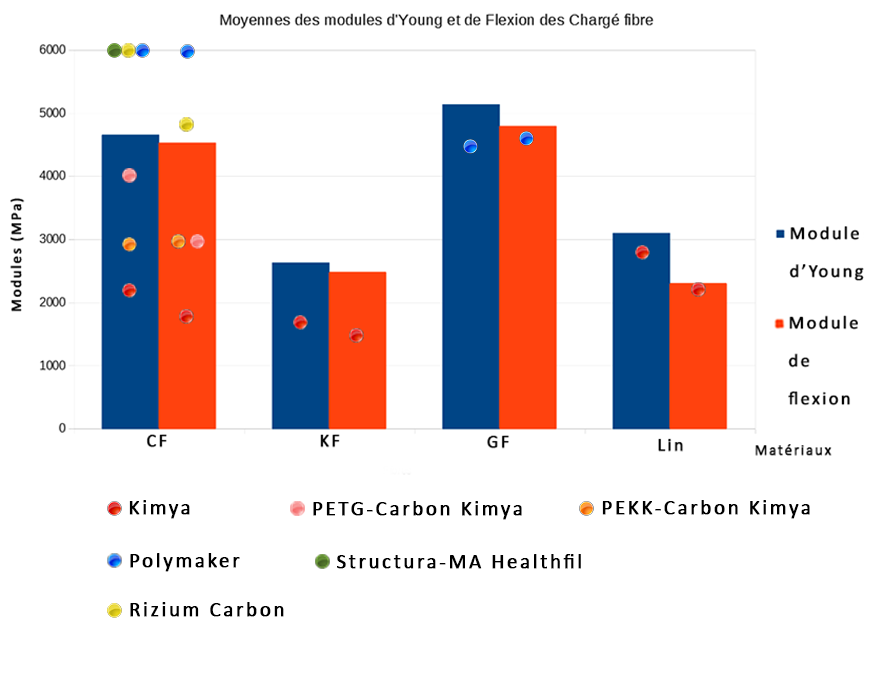

Tableau comparatif des modules d'Young et de Flexion des matériaux chargés en fibre

A noter que les produits dits de la gamme "composites" du fabricant Markforged possèdent des caractéristiques techniques bien supérieures aux autres. Il s'agit de filaments à utiliser en combinaison avec d'autres en double buse en tant que renfort, d'où leur propriétés élevées. Ils ne sont donc pas comptés dans les tableaux comparatifs ci-dessus.

Vous trouverez ci-dessous des tableaux de comparaison spécialement conçus pour les 6 filaments "composites" de Markforged.

Tableaux comparatifs Markforged

Nous espérons que vous avez apprécié cet article et qu'il vous a permis d'orienter vos choix vers la bonne solution pour réaliser votre projet. Si vous désirez obtenir plus d'informations sur les filaments d'impression 3D, toute notre équipe est à votre écoute. N'hésitez pas à nous contacter !

Vous retrouverez ci-dessous tous les produits associés à la famille des matériaux Chargés Fibre.